STARLITE CREATORS Vol.15 開発スピードを3倍に!?自動車の開発を根本から変える―スターライトのMBD戦略に迫る

「ちゃんとしたものを、ムダなくつくる」ために、ものづくりの現場ではどんどん新しい手法が試され続けています。最近、自動車の設計や開発の現場で聞こえてくるようになった「MBD」という言葉。どうやら、無茶振りなリクエストに応える強力な「武器」なんだそう。何それカッコいい!ということで、今回はMBDを駆使して奮闘するふたりのCREATORSをロックオン。広島で開発を進めるY.Yさんと、東京で営業を担当するT.Mさんに話を伺っていきましょう!

そもそも、MBDって?

MBDって何かの略ですか?どんなものなんでしょうか?

Y.Y: いきなり直球きましたね(笑)

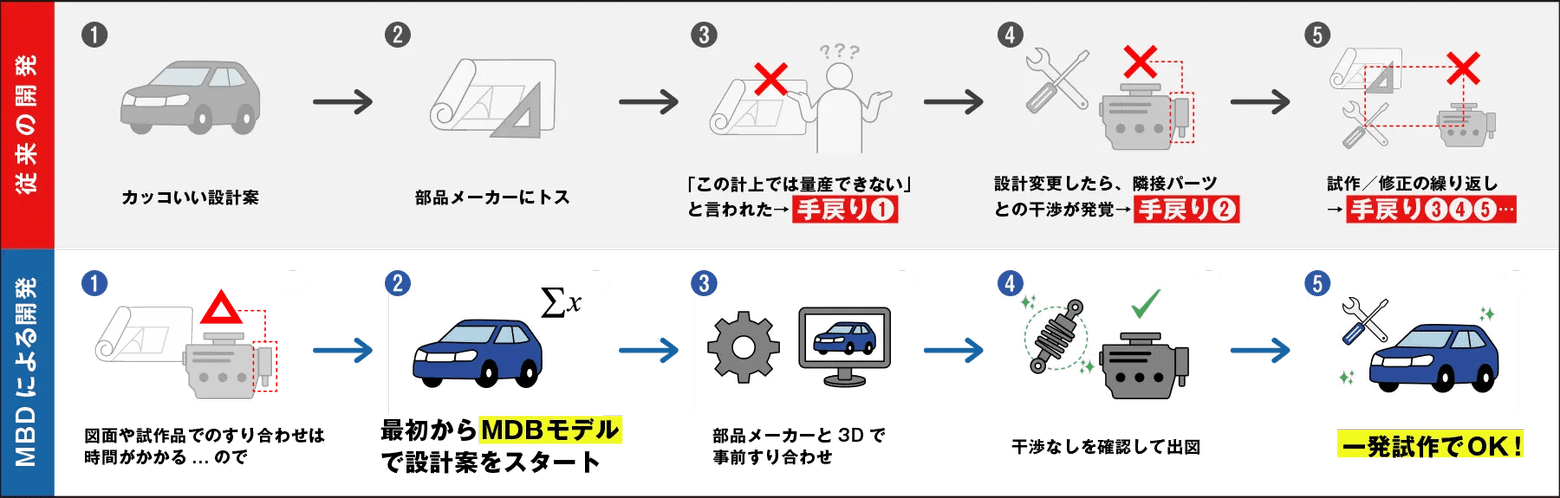

MBDは「Model-Based Development」の略、モデルベース開発のことです。簡単にいえば"製品の開発初期から量産後までの活動をCAE(シミュレーション)でつなげ、製品の挙動や、妥当性の検証を短期間で繰り返し行いながら進める手法"です。

T.M: いわゆる「試作レス開発」ですね。製品開発のスタート時点から、設計や解析だけでなく、材料や製造などのメンバーが一緒になって"狙いどおり"の性能に近づけていくアプローチです。手戻りを減らせるから、スピードも精度も上がるんです。

言われてみれば、ちょっとの設計変更で大幅なやり直しって...かなり大ごとですよね。

T.M: それはもう...!家づくりを想像してみてください。設計通りに建ててから「家具が入らない」「ドアが開かない」ってなったら、直すのが大変じゃないですか。製品開発も同じで、"作ってから直す"のはコストも時間もかかる。だから、事前にCAE(シミュレーション)で"干渉"や"歪み"を見える化してすり合わせておくのが大事なんです。

Y.Y: 僕ら設計は、CAEをほぼ電卓みたいな感覚で使ってます。設計の"勘"や"経験"だけでなく、数値で根拠を示しながら「見える化」してゴールに進んでいく。そんな製品開発が、いま求められているんです。

製品の設計から試作までの流れ

横スワイプで続きを

実例で紐解く「スターライトのMBD」

実際の開発現場では、どんなふうにMBDを使ってるんですか?

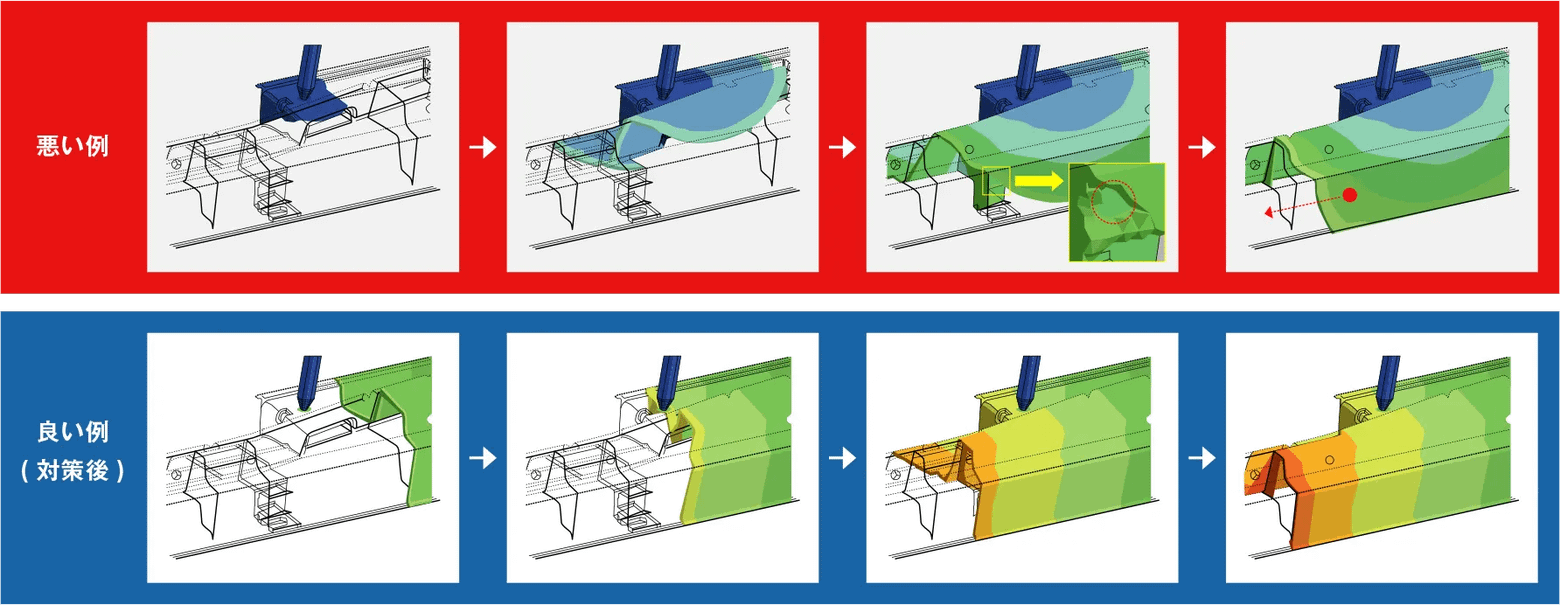

Y.Y: 外装部品の設計では、車体への組み付けやすさに影響してしまう全体の反り(成形後の収縮変形)はもちろん、お客様の目に触れる製品であることから、外観についてもシミュレーションで確認します。

横スワイプで続きを

形状以外も!?自動車を見ただけじゃ分からない部分も含め、多くのリクエストや要素が絡み合ってるんですね(驚)

Y.Y: そうなんですよ、それを感じてもらえてすごく嬉しいです!

正直、「設計って、図面を引くだけの仕事でしょ?」って思われがちなんですけど、そんな単純じゃなくて。色んなリクエストにできるだけ応えられる製品をつくらなきゃいけない。例えば、お客様先で組み付けミスが出ない形状とか、工場内での運びやすさとかも考えています。

もはや無茶振りの域に達してませんか...?

Y.Y: そうかな?僕はこういう難しいオーダーに燃えるタイプなんで(笑)

色んな要素を考えるからこそ、製品設計の初期段階で3Dモデルを使ってしっかり検証しておくのが大事なんです。

T.M: 営業としても「設計段階でここまで見てるんです」って、シミュレーション結果をもとに早く、しかも分かりやすく説明できるのは心強いです。実際、お客様での不具合をMBDで解析したところ、CAE上ですぐにその不具合につながる傾向が掴めまして。それをもとに、短期間で改善提案ができました。

それも"見える化"して分かりやすく、ですよね!

T.M: おっしゃる通り!早く、より確実に提案ができるのは、"CAEを道具として使いこなしてる"のもありますが、なによりも"業界トップクラスのCAE実績の多さ"という裏付けがあるからなんです。だから、お客様にも納得してもらえるし、そこから「どう改善するか」まで踏み込んだ素早い提案ができますよね。

スピード感と確実性の両方が求められるからこそ、"徹底的なシミュレーションでより多くの要素に応えられる設計"を見つけていくのが大事なんですね!

Y.Y: 僕らはシミュレーションだけで完結するわけじゃないですよ。パパッと3Dプリンターでつくって、感覚的に確認することもあります。正直、こういうやり方はMBDとは少し逆行するように見えるかもしれませんが(笑)、納得できる答えを導くには、実感って大事なんです。泥くさい"すり合わせ"の積み重ねが、最終的には提案の精度や信頼につながると感じています。

MBDのその先へ―スターライトが描く製品開発の"あるべき姿"

"スターライトのMBDだからできる"ことって、どんなことでしょう?

T.M: 「材料」「CAE」「構造設計」、そして「ものづくり」までがワンチームで動けること。さらに、それぞれが自分の専門や担当領域を越えて、柔軟にすり合わせできることが、スターライトのMBDの大きな強みだと思っています。

Y.Y: だから僕は、そこに「MBR (Material Based Research)」の考え方を重ねたいですね。自動車に求められる機能や構成ユニット・部品を、MBDで開発・設計するだけでなく、材料の選定段階までさかのぼって考えるアプローチ。さっきT.Mさんが言った"越境できる強み"が、まさにここで活かせると思うんです。

T.M: たしかにね!「この材料を使うなら、こう設計すべきだ」と、材料を起点に設計を進める。材料からものづくりまでを一貫して理解してるスターライトだからこそ、MBRによる製品開発をリードできるはずと思っています。

MBDは"共創"の第一歩

最後に、読者に伝えたいことがあればお願いします。

T.M: 最初から全部任せてくださいっていうより、「この形状・材料だと、どう反る?」みたいな軽い相談からでいいんです。MBDって、そういう小さな入口から信頼を築くツールでもあると思ってます。

Y.Y: 僕らの提案は、CAEだけじゃなく、材料や形状の知見を全部ミックスした"最適解づくり"。その相談に、とことん付き合えるのが、スターライトの強みです!

インタビューまとめ

印象的だったのは、開発の初期段階からMBDを使うことで、試作や実機評価にかける時間をギュッと短縮できているという点。Y.YさんやT.Mさんは、その余白を使って、より良い仕様を一緒に考えたり、「こうしたらもっと良くなるかも」といった提案につなげているんです。ただ早くなるだけじゃなくて、お客様との対話や“気づき”の時間が増えていく。そこに、スターライトらしいものづくりの姿勢を感じました。

「こういう相談、してもよかったんだ」――そんな声を、よくいただきます。

スターライトでは、設計段階から一緒に考えるパートナーとして、MBDを軸にした提案を行っています。共創の第一歩は、図面1枚からでも。お気軽にご相談ください。