STARLITE CREATORS Vol.6保護して機能アップ!?

機能コート、その名はBARIAS

こんにちは。スターライトの広報担当、辻本です。先日、思い切って自宅の床をコーティングしました。フロアコーティングの保護効果は5年以上なんだそうで、半年ごとのワックスがけからの解放…最高です!そういえば、スターライトにも「BARIAS(バリアス) 」というコーティング技術があったはず。何を保護しているんだっけ…?さっそく、エンジニアのS.Hさん&K.Mさんに話を聞いてみましょう!

ご無沙汰してます!BARIASについて教えてください!

S.H:いつも元気いっぱいやなぁ(笑)

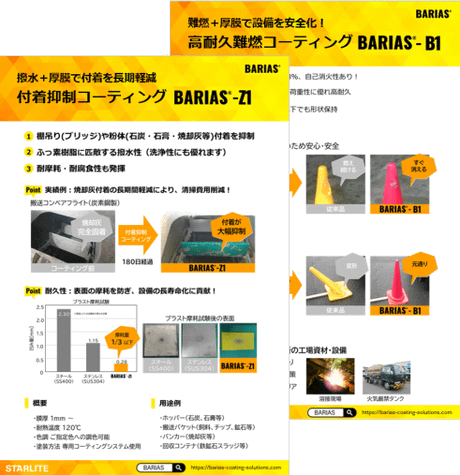

BARIASとはポリウレア樹脂をベースにしたコーティング技術のこと。もともとポリウレアには、ウレタンなどに比べ優れた耐衝撃性があり、これは爆風にさらされた壁の倒壊が防げるほど。防水、耐摩耗、そして非粘着性にも優れている。対象物に吹き付けるだけやから複雑な形状や、いま使っている設備にも施工できるのが特長やね。

BARIASの開発はどういった経緯で始まったのですか?

S.H:1980年代に、世界を行き来する大型船舶が各地でバラスト水*とともに持ち込む「外来種」が問題視され始めたんやね。世界中でバラスト水に含まれる微生物を処理するシステムの開発が急務とされる中、バラスト水を加熱処理する貯留タンクに、断熱材として熱伝導の低い樹脂を使用したいと相談があり、ポリエチレンやエポキシ樹脂などで試作を重ねたけど、どうしてもつなぎ目からの水漏れが防げない。

壁にブチ当たったとき、先輩から「つなぎ目が気になるなら、つなぎ目を消せばいい」と助言をもらい、ポリウレア樹脂系コーティングを試した。強度もしっかりあって、これはイケると思ったね。

- バラスト水:大型船舶が航行時のバランスをとるため船内に貯留する海水のこと。到着港で排出される。

K.M:以前からポリウレア樹脂系コーティング剤はありましたが、その用途は防災などの特殊用途や土木建設などの大規模施設向け。私たちが目を付けたのは工業・生産設備用途でした。

用途開発が大事だった?

S.H:そうなんやけど、簡単には行かんかったなぁ。JISの引張強度とかの単純試験データだけでは、お客様の塗布対象との相性や塗布条件の影響などの質問に答えられず。日本全国をまわっていろいろ提案したけれど、当然、採用はゼロ。このままではマズいと、そこからはお客様に寄り添ったデータ取りに明け暮れたね。

自分で仮説を立てて、コーティングして、試験する毎日。数値が良かろうと悪かろうと、結果を見極めれば一歩前進。いま思うとバカみたいに前向きで、成功にかける想いがめっちゃ強かった。自分はエンジニアやから、営業じゃないからとかそんなことどうでもよくて「出来ることは全部やる!なんとしてもやり遂げる!」と時間を忘れてたね。そうしてデータが揃い、国内で「やってみよう!」と言うお客様が出てくるまで5年かかった。

いまBARIASはどんな用途で活躍しているんですか?

K.M:生産設備の耐久性を向上させ、メンテナンス工数の軽減にひと役買っています。日本ではまだ工場設備への新規投資の抑制が続いており、既存設備の老朽化がどんどん進んでいます。BARIASなら、設備を丸ごと交換しなくても、傷んだ部分に吹き付けて補修し、そのあといまよりも長く使える。メンテナンスも楽々になります。

S.H:しかも、ただ補修するだけとは違うんよ。コーティングで新たな機能がつくことがBARIASのいいところやね。

どれだけ嬉しくしてくれるんですか?

K.M:化粧に例えると、その目的は「見た目で気になる部分のカバー」だけではなく、肌を紫外線から保護したり、艶を保たせたり、シワをできにくくさせたり、プラスの嬉しさがありますよね。BARIASコーティングも「傷んだ部分をカバーする」だけではなく、汚れを防いだり、強度を上げたり、燃えにくくするといった嬉しい効果をプラスできます。

将来を見越したケアができるってことですね!

S.H:設備ってやつは、ずっと使うもんやから。もし自分が工場をメンテナンスできるなら「いつもキレイで100%の生産能力を発揮させてあげたい」って思いがある。それはきっと、お客様も同じやと思うんよ。

良い状態をずっと保つやり方は、もちろん使用環境によって変わる。屋外なら紫外線やサビでボロボロにならないか、往来が激しい場所ならすり減って剥げてしまわないかとか、お客様の現場を想像して「あそこはこんなことを必要としてるんちゃうか?」って思いつくと、すぐその現場を確認しに行ってるわ。

アクティブすぎる(笑)お二人が思い入れのあるBARIAS案件を教えてください。

S.H:やっぱり、一番最初に取った案件は忘れられへんね。BARIASの耐摩耗・付着防止・耐腐食・耐衝撃性能が認められ、製鋼所のコークスなどの原料をブレンドするためのホッパーで発生する原料投入時の衝撃破壊やこびり付きを軽減し、修繕費用や清掃費用が大幅に削減できた。お客様から感謝状もいただいて、あれは嬉しかったなぁ。

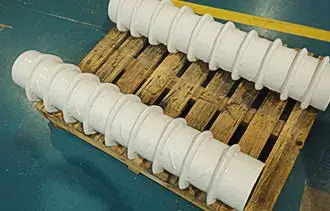

K.M:私は原料供給ホッパー仮補修用パッチです。BARIASでつくった当て板のようなもので、補修箇所を塞ぎます。ホッパーへの密着度が高く、パッチ自身の耐久性が高いので、繰り返し使えて経済的。

お客様に何度もヒアリングして、設計変更とサンプル評価を繰り返してやっと完成したんです。一番頭を悩ませて、苦労した案件でしたが、お客様から「使いやすい!」って言われたら、そんなものは吹っ飛びましたね。

破損個所からの原料落下を防止!

スターライトは60年以上の生産設備向けの実績がありますが、BARIASで守備範囲はもっと広がりそう!

K.M:いまはS.Hさん達が積み上げてくれたデータによって、BARIASの強み・弱みが明確になってきたので、これからは必要な場所をしっかり見極めて、どんどん実現性のある具体的な提案していくことが求められています。

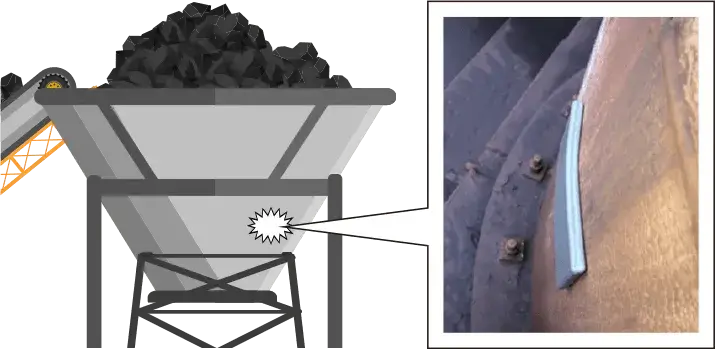

例えば、水滴が玉となって転がっていく超撥水性や、軽量材との組み合わせて丈夫で持ち運べる商品の提案など、新しいBARIASの機能を活かす商品を展開していきたい。また、より品質を上げ、スピーディに対応していくためにも自動化、標準化を検討していきます。

S.H:役割分担の時代になっているけど、K.Mさんら若い世代にも「何でもやってみる」で、いろんな経験をもっとして欲しいと思います。より具体的なアイデアをひねり出すには、部分的な1つの工程だけ知っててもアカンのです。

いま、彼がやっている新商品設計にせよ「こうしたら納まりがいい」とか思いついたら、そのアイデアをカタチに出来るのが一人前のエンジニアやと思います。だから、私はうるさい、めんどいって嫌がられても、若手にはどんどん色んな注文をつけていこうと思ってますよ(笑)

インタビューまとめ

S.Hさんは私の父より年上なのに、とてもエネルギッシュ!受注まで5年もかかったことや、K.Mさんと広げていく展望など話は尽きることなく(記事では断腸の思いで割愛)、ワクワクしました。年齢に関係なく、好奇心を持って挑み続けるのがSTARLITE CREATORなんですね!

BARIASをもっと知りたい方はこちらから。

BARIASシリーズは無溶剤のタフなコーティングで、その耐衝撃・耐摩耗などの補強・保護効果が設備・機器の耐久性や安全性、そしてメンテナンス性を向上させます。お気軽にお問い合わせください。