STARLITE CREATORS Vol.5人とロボットが一緒に働く未来へ向けて!

エスベアの開発に迫る

こんにちは。スターライトの広報担当、辻本です。38年前、OA業界に革命をもたらし、第一線で活躍するオリジナル材料「エスベア」。そのエスベアがいま、さらなる進化を遂げようとしています。オラ、ワクワクすっぞ~!ということで、さっそくMr.エスベアことH.Tさんと、その意志を受け継ぐK.Tさん&H.Hさんに話を聞いてみましょう!

エスベアとはどのような材料なんですか?

H.T:エスベアは、スターライトが開発した射出成形用 高機能プラスチック材料のことです。摩擦・摩耗・潤滑(トライボロジー)特性に耐熱性、導電性、難燃性など、複雑な用途に応える機能により、主に事務機器や自動車用途のすべり部品、駆動系部品に採用されています。

どのような経緯でエスベアの開発が始まったんですか?

H.T:1970年代後半から、複写機(コピー機)などのオフィス業務を効率化するOA機器がどんどん増えました。コピー機の画質に関わる心臓部は200℃以上の高温であるため、この部分を構成する部品はきわめて高い精度、オイルレスでの駆動性能が必要。部品数も多いので、量産性に優れたプラスチックでの射出成形が望ましいのですが、既存材料では性能が不十分でした。そこで、オリジナル材料の開発を始めたんです。

当時の材料開発では「すべりを良くする技術」として鉛を使ったり、ブレーキ材にはアスベストを使っていた時代でしたが、材料開発のコンセプトとして「環境や人体への配慮」が掲げられました。1980年代後半頃のことですね。

そんな昔から、サステイナブルな材料開発をしていたとは…(驚)!

H.T:当時は「サステイナブル」とは言ってなかったけどね(笑)。

材料開発は、なかなか上手くいきませんでした。正直、鉛添加は耐熱、しゅう動、耐久性に効果がありすぎて、それに匹敵する材料はなかなか…。それでも、何か解決の糸口がないかと、コピー機をバラして各部品の性能要求を調べたり、そこで気付いたことをお客様にしつこく聞きに行ったりもして。ただ「いいモノをつくろう!」という気持ちだけで、社内外関係なく一丸となって取り組みました。

そして辿り着いた答えは、使う人の立場からその部品の性能目標をはっきりさせ、ムダな機能や過剰な機能を省いたシンプルな材料を開発すること。マルチな性能は求めず、ニッチ用途でベストな効果を発揮する射出成形グレードを総称して「エスベア」としたんです。

That's amazing!H.Tさんがエスベアの礎を築いたんですね!

H.T:はい。って、自分で自分を褒めるのは恥ずかしいのですが(照笑)。

例えば、私が開発したエスベアS2110という歯車材は25年前に開発したものですが、その性能を超える材料は未だ他社から出てきていない。スターライトの材料開発技術は世界に誇れるものだと私は考えています。

また、OAメーカーの設計・開発の方からは「エスベアを使っておけば何も問題が起こらない」と言っていただくことが多くて。生みの親としては、最高の誉め言葉ですよね。この可愛い子供たちを、もっと色んな業界で活躍させたい!との想いで、他業界への展開を進めています。

エスベアにさらなる展開が…胸熱です!

H.T:重要なのは「市場にマッチした次世代のエスベア」を開発すること。それはいま、これからの若い世代が中心となって、進めてくれています。

開発という山を越えた先にある「お客様からの信頼」。その声が私の喜びと誇り、そして自信となりました。この貴重な体験をぜひ、後輩たちにも味わってほしいと思っています。

という、先輩からのアツいメッセージですけれども!

K.T:私たちも負けてられないですね。最初は「次世代のエスベアを開発しなきゃ!」って結構プレッシャーでしたけど、「誰のために、何のために」を考え始めたら楽しくなってきて。いまでは、使命感通りこして、完成させたいという創造欲求のほうが強いです。

H.H:お客様としっかり話し合う、というのはスターライトの伝統だと感じます。私も八方美人の優等生な材料を目指すのではなく、世の中の困りごとを見抜き、個性的でエッジの効いた材料でズバッと解決したい。この思いは、私のモチベーションになってます。

お二人が解決したい世の中の困りごとって?

H.H:生産部門では「人手不足」が深刻な問題なんです。人手不足は、私たちのようなメーカーでは生産性、品質に大きく影響します。その解決に向け、小型でリーズナブルな「協働ロボット」の活用が増えています。

K.T:たしかに、現在も生産現場にロボット自体はありますし、生産効率は上がっています。でも、生産現場で一番キツイのは、欠員が出たときだと思うんですね。納品計画はタイトに設定されているので、残された人たちは、頑張らざるを得ない。

H.H:そんな時に活躍するのが、「協働ロボット」。これまでの産業用ロボットは大型なものが多く、その設置に制限がありましたが、協働ロボットは小型なので作業者の傍らで一緒の作業ができます。例えば、組立ラインで作業者同士のあいだにロボットが入れられる。上手く配置すれば、ロボットだけのリーズナブルな生産ラインも夢じゃないんですよ。

ロボットならずっと生産し続けられますしね!

K.T:そう、そうなんです。でも、そのためには高い耐久性が必要であり、自由に配置できるよう、よりコンパクトなロボットが求められます。

そこで私は、駆動用金属歯車の特性を超えるエスベア歯車材を開発しているんです。金属代替による軽量化で、アームを動かすモーターの小型化はもちろん、騒音解消やオイルレス化も実現可能だと考えています。

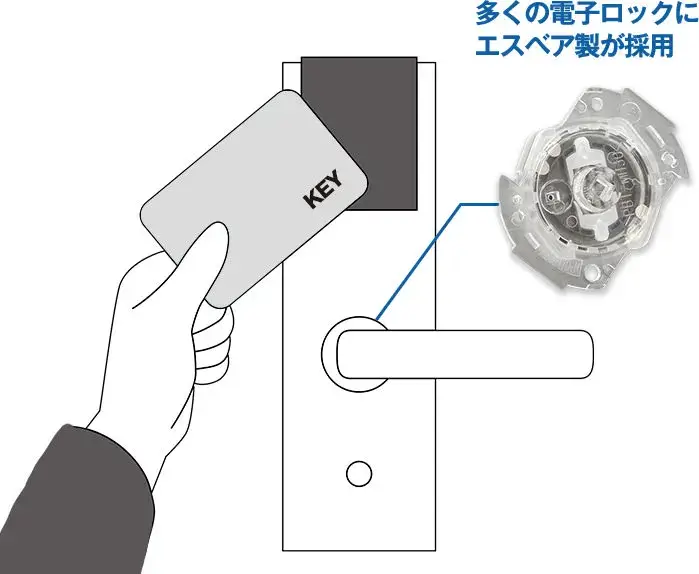

特に、ロボットの機械音の改善は、至近距離で作業する人の集中力低下や精神的負担を軽減します。また、ドア用の電子ロックユニットでも採用されているエスベア歯車で構成するオリジナルの減速システム「Differential Drive」なら、ロボットの関節部分の小型軽量化に大きく貢献できます。

Differential Drive

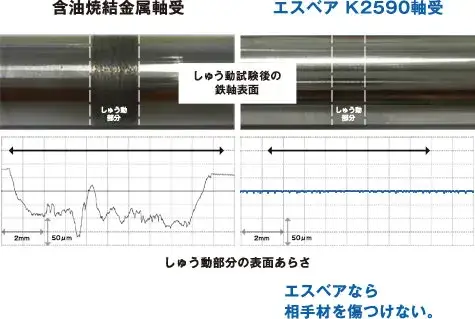

鉄軸表面の荒れ比較

H.H:また、生産性向上において協働ロボットの正確な制御も、きわめて重要です。アームを高速で動かすほど、それをしっかり止めるのが難しくなりますからね。クルマと一緒で、ブレーキ性能は運転性や、傍らにいる作業者の安全にも関わるポイント。私はその肝となるブレーキ材を開発しました。開発材は、部品数削減と軽量化にも効果があり、これもロボットの小型化に貢献することになります。

エスベアは「時代のトレンド」をしっかり抑えてるんですね!

H.H:エスベアはこれまでOA機器の普及を担ってきました。そしてこれからは、DXや新しい働き方を推進する協働ロボットで貢献していく。その際、より良いものをつくるのはもちろん、サステイナブルについて強く意識しなければと思いますね。

K.T:H.Tさんのお話で、エスベア開発時のコンセプトは「環境や人体への配慮」だとありました。それは今も同じであり、エスベアにとって、スターライトにとって、不変のテーマです。その試みのひとつとして「バイオマスプラスチックでのエスベア開発」があります。これ以外にも、エスベアによるサステイナブルな社会を実現する提案をもっともっと考えていきたいですね。ただ、エスベア開発で決して忘れてはならないのは「使う人の立場から性能目標をはっきりさせる」ことだと思っています。

インタビューまとめ

25年も前からサステイナブルを意識した材料開発をやっていたとは驚きでした!実は、社歌にも「何を残す この星のために」とあり、地球を大切にするというスターライトの想いが込められてるんです。その実現を進めるエンジニアたちを誇りに思う辻本なのでした。

お客さまとのパートナーシップで新しい共創を。

ぜひご相談ください。

モーションエンジニアリング材料「エスベア」は、動力伝達部の軽量・コンパクト化を実現。ロボットやモビリティ、生産機械の高性能化に貢献します。お気軽にお問い合わせください。